拲堄帠崁丂偙偺惢嶌幨恀媦傃暥復偼抦揑強桳尃媦傃挊嶌尃偱曐岇偝傟偰偄傑偡丅

斕攧傪栚揑偲偡傞曽偼柧岝僄儗僋僩儘僯僋僗傑偱楢棈傪偟偰壓偝偄丅

擇屄偐傜堦屄偺僪儔儉娛嶌傝偺IM-4宆偺嶌傝曽偼IM-4宆偼偙偪傜偱偡丅

栘幙宯扽壔妛夛偱敪昞偟傑偟偨偺偱扽從偒梣偺岞奐傪偟傑偟偨丅

傛偭偰斕攧峴堊偑柍偗傟偽帺桼偵嶌傞偙偲偑弌棃傑偡丅

偨偩偟妛峑摍偺嫵堢巤愝媦傃奺導偺栘扽嫤夛枖偼娐嫬曐岇抍懱偑昁梫悢傪嶌傞偺偼柍椏偱偡丅

昁偢暥彂偱曬崘傪偡傞偙偲傪偍婅偄偟傑偡丅

師偺嫋壜忦審偺弲庣傪偍婅偄偟傑偡丅

侾丏奜晹乮怴暦丒嶨帍丒僥儗價摍乯偵弌偡偲偒偼娾嶈幃崅懍扽從偒梣偺昞帵傪偡傞偙偲丅

俀丏巹偑梣傪尒偵峴偭偨偲偒偼夣偔偍拑偺採嫙傪偡傞偙偲丅

俁丏扽從偒梣偺怴婯壛岺偵傛傝僨乕僞皞蓵蠅粋獋爞羵綇陯噦蜆A棈傪偡傞偙偲丅

係丏扽從偒偱拠娫偲寲壾傪偟側偄偙偲丄拠娫傪戲嶳嶌傞偙偲

俆丏抧堟偺嫵堢婡娭乮妛峑傗堢惉夛乯偐傜扽從偒偺島廗夛傗扽從偒嫵幒傪棅傑傟偨偲偒偼抐傜側偄偙偲

丂丂偨偩偟丄愒帤偵側傜側偄傛偆偵桳椏偲偟偰峫偊偰偔偩偝偄丅

丂丂嵽椏旓丒恖審旓丒梣偺徚栒旓偼栣偭偨曽偑椙偄

丂丂儃儔儞僞傿傾偱柍椏偲偟偰傕壜丄奆偝傫偺彨棃傪峫偊偰寛傔偰偔偩偝偄丅

俇丏帠屘偵憳傢側偄傛偆偵拲堄偡傞偙偲

怴偟偄僨乕僞皪鞇瑨唫祩軅祩絹B傾僢僾僨乕僩偟傑偟偨丅

偙傟偐傜宖嵹偟偨扽從偒梣偼係宆偲7宆偺椙偄偲偙傠傪暪偣帩偭偨惢昳偱偡丅慡懱恾偼嵟壓晹傛傝儕儞僋偟偰偄傑偡丅

尰嵼偼怴偟偄扽從偒梣偺惢憿傪峴偭偰偄傑偟偨丅幚尡偼11寧偐傜偼偠傔傑偡丅

扽從偒梣偺嵽椏偺弨旛丂乮1000亷懴擬侾俆暘娫埲忋丂嵟戝1050亷懴擬俆暘埲撪乯

偙偺晹暘偺嫮壔偵偮偒傑偟偰偼塸岅斉偵徻嵶偑嵹偣偰偁傝傑偡偺偱偛棗偔偩偝偄丅

栤戣揰偲偟偰偼

1050亷埲忋偱偼僗僥儞儗僗墝撍偑傗傢傜偐偔側傝嬋偑傞嫲傟偑偁傝傑偡丅丂丂丂僙儔儈僢僋枖偼擲搚偲枖偼搚婍惢偺巊梡傪峫偊偰偔偩偝偄丅

撪晹偺僗僲僐偑曄宍偡傞嫲傟偑偁傝傑偡丅丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂僙儔儈僢僋枖偼摡婍惢偺斅偺巊梡傪慐傔傑偡丅

僼僞偺傾儞僌儖嵽偼4噋偺巊梡偑昁梫偱偡丅丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂僼僞偺撪懁偵僙儔儈僢僋僽儔儞働僢僩傪揬傞偙偲傪慐傔傑偡丅

壏搙寁偼崅壏梡偺僙儔儈僢僋娗偺敀嬥揹嬌傪巊偭偨壏搙寁傪慐傔傑偡丅(嵟掅壙奿8枩墌)

2006/10/27丂廋惓

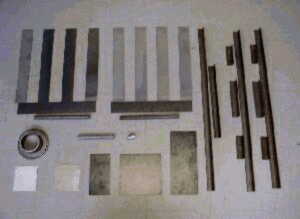

侾丏僪儔儉娛怴昳丂俀屄

俀丏揝斅

丂丂暟偒岥丂昗弨昳

丂丂丂丂丂2侽侽亊俀侽侽亊2乣4t亊4枃

丂丂丂丂丂

丂丂僗僲僐丂懴擬峾斅偱偒傞側傜俽倀俽27枖偼俽倀俽俁0係傪姪傔傑偡丅

丂丂丂丂

丂丂丂丂丂係4侽亊7侽亊俁t埲忋亊2枃

丂丂丂丂丂係4侽亊俇侽亊俁t埲忋亊6枃

丂丂丂丂丂係4侽亊5侽亊俁t埲忋亊2枃

丂丂丂丂丂係俀侽亊俇侽亊俁t埲忋亊俀枃

丂丂丂丂丂20冇乣30冇偺揝僷僀僾4屄

丂丂嬋偑傝杊巭梡峾斅

丂丂丂丂丂俀俀侽亊俇侽亊俀t亊俆枃

丂

俁丏傾儞僌儖嵽丂昗弨昳

丂丂墶曗嫮丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂嫮壔懳嶔(昁梫側傜)丂捛壛

丂丂丂丂俁亊俁侽亊俁侽亊俉俋侽亊俀杮丂丂丂俁亊俀侽亊俀侽亊450亊俀杮

丂丂丂丂俁亊俁侽亊俁侽亊侾俆侽亊俀杮

丂丂丂丂俁亊俁侽亊俁侽亊侾俀侽亊係杮丂丂丂撪晹嫮壔丂暻柺嫮壔

丂丂擖弌岥

丂丂丂丂俁亊俁侽亊俁侽亊係俀侽亊俀杮

丂丂奧曗嫮

丂丂丂丂俁亊俁侽亊俁侽亊係侽侽亊3杮丂丂丂墶撪柺嫮壔

丂丂丂丂俁亊俁侽亊俁侽亊侾侽侽亊3杮丂丂丂3亊20亊20亊880 2杮

丂丂墝撍曐壏娭學

丂丂丂丂俁亊俁侽亊俁侽亊俀俇侽亊係杮

丂丂丂丂俁亊俁侽亊俁侽亊俀侽侽亊俀杮

係丏墝撍愙懕嬥嬶丂僗僥儞儗僗

丂丂丂丂侾侽侽兂丂侾杮

俆丏揝朹丂昗弨昳

丂丂丂俉兂亊侾m

俇丏挶斣丂俉僙儞僠亊俆屄丂堦斒揝昳

俈丏僙儔儈僢僋僽儔儞働僢僩1300枖偼1500丂丂俇侽侽亊侾俀侽侽亊俀侽T亊俆枃(柍偔偰傕壜)

俉丏僗僥儞儗僗偺恓嬥丂丂侾冇

俋丏僗僥儞儗僗僞僢僺儞僌價僗丂係兂亊侾俆亊侾侽杮

10.幁徖搚係侽戃埲忋

摴嬶偵偮偄偰

巊梡婡婍

侾丏僨傿僗僋僌儔僀儞僟乕丂俀屄

丂丂愗抐梡丂丂丂愗抐梡敄恘丂僗僥儞儗僗梡丂俇枃(旘嶶杊巭梡)

丂丂尋嶍梡恘丂侾枃

俀丏崅懍愗抐婡

俁丏揹婥僪儕儖丂俀侽兂儂乕儖僜乕

丂丂丂丂丂丂丂丂丂俁丏俆兂僪儕儖恘

丂丂丂丂丂丂丂丂丂係兂丂僪儕儖恘

係丏僾儔僘儅僇僢僞乕丂岎姺僠僢僾侾僙僢僩(柍偔偰傕壜)

俆丏僈僗梟愙婡

俇丏揹婥梟愙婡丂梟愙朹丂1.6乣2兂亊俁侽杮

俈丏價僗僫僢僩奺庬

俉丏岺嬶

9.僾儘僷儞僶乕僫乕

10丏僙儔儈僢僋FF僇乕僩儕僢僕1杮

帪娫偺嬻偄偰偄傞偲偒偵捛壛偟偰偄偒傑偡丅

偙偙傪僋儕僢僋偟偰偔偩偝偄丅仺<徻嵶偺儁乕僕偵峴偒傑偡>偵偮偄偰

嫮壔宆晹昳偵偮偄偰丂挿偝偵娭偟偰偼戝懱偺挿偝傪彂偒弌偟傑偟偨偺偱惢憿偡傞偲偒偵挷惍偟偰偔偩偝偄丅

擱偟岥慜柺嫮壔丂傾儞僌儖嵽56噋丂2杮丂揝斅195妏3噊丂1枃

擱偟岥忋柺嫮壔丂傾儞僌儖嵽45噋丂3杮丂10噋傾儞僌儖嵽丂6屄

扽壔楩屻晹嫮壔丂傾儞僌儖嵽丂58噋丂2杮

扽壔楩撪晹墶嫮壔丂傾儞僌儖嵽丂88噋丂2杮

崅壏嬻婥捠楬丂挿偝10噋偺8乣10冇偺揝朹丂1杮

擱偟岥晹暘偺夵椙嵟怴斉偵偡傞偵偼師偺揝斅傪梡堄偟傑偡丅

丂丂丂丂丂200亊200亊3t亊3枃 丂丂丂丂忋偲墶擇枃丂

丂丂丂丂丂200亊300亊3t亊1枃丂丂丂丂丂拞斅

丂丂丂丂丂300亊 50亊3t亊2枃丂丂丂丂丂墶斅擇枃

丂丂丂丂丂200亊500亊3t亊1枃丂丂丂丂丂壓斅

丂丂丂丂丂206亊 50亊3t亊1枃 丂丂丂丂丂屻傠墶斅

丂丂丂丂丂200亊200亊3t栐峾珏亊1枃丂屻傠嬻婥捠楬丂儘僗僩儖

丂丂丂丂丂206亊152亊3t亊1枃丂丂丂丂丂慜柺偺奧

丂丂丂丂丂挶斣俀屄

惢憿曽朄丂斅岤傪3幚噊偲巇棫偰応崌

丂丂丂丂丂墶擇枃偺娫偵斅傪擖傟偰傪梟愙偟傑偡丅墶暆偼206噊偲側傝傑偡丅

丂丂丂丂丂壓晹偺500噊偵偁傢偣梟愙偟傑偡丅

丂丂丂丂丂300噊偺拞斅傪忋偐傜寁傝壓晹傑偱150噊偱梟愙偟傑偡丅

丂丂丂丂丂300亊50偺斅傪椉懁柺屻晹壓偵梟愙偟傑偡丅宲偓栚偼撪懁偐傜梟愙偟傑偡丅

丂丂丂丂丂206亊50傪屻晹壓偵梟愙偟傑偡丅

丂丂丂丂丂屻晹忋偵栐斅傪梟愙偟傑偡丅

丂丂丂丂丂慜柺忋晹偵奧晹暘傪崌傢偣偰忋懁偵挶斣傪慜柺忋偲慜柺偵梟愙偟傑偡丅

丂丂丂丂丂偙偺慜柺偵挶斣偱奧傪晅偗傞丅

丂丂丂丂丂擱從晹傪戝偒偔愗傝崬傫偱嶌偭偨儃僢僋僗傪庢傝晅偗偰弌棃忋偑傝傑偡丅

儃僢僋僗偺弌棃忋偑傝丅

撪晹偺條巕

慜柺偐傜偺條巕

乲栠傞乴